在光伏產業中,生產過程涉及到多種高純度的化學品和精密的工藝流程。盛龍流體的特氟龍軟管以其性能滿足了光伏產業的嚴格要求。其 PTFE 內襯能夠耐受各種腐蝕性化學品,確保在輸送過程中不會對化學品造成污染,保證了生產的高純度要求。光滑的內壁設計,使得流體在輸送過程中能夠保持穩定的流速,減少了壓力損失,提高了生產效率。此外,該軟管的良好柔韌性和可靠的連接性能,使其能夠適應光伏生產設備復雜的管路布局,為光伏產業的高效、穩定生產提供了可靠的輸送保障,成為光伏制造企業值得信賴的合作伙伴。特氟龍軟管選盛龍,為流體輸送提供方案。湖南特點特氟龍軟管聯系人

半導體濕法蝕刻工序中,氫氟酸、硝酸等混合藥液的強腐蝕性對管道材質要求。盛龍流體特氟龍軟管采用進口純聚四氟乙烯(PTFE)原料,經等壓燒結工藝成型,對 50% 氫氟酸的耐受時間達 10000 小時以上,無溶脹、無滲透,解決傳統石英管焊接處易腐蝕泄漏的問題。其內壁粗糙度 Ra≤0.02μm,藥液殘留量<0.001mg/m2,通過 SEMI F57 超純水標準認證,金屬離子析出量<0.01ppb。316L 不銹鋼絲編織增強層,使其可承受 0.8MPa 工作壓力,在 - 20℃至 260℃的溫度范圍內穩定輸送,適配蝕刻槽的高頻循環系統。管體彎曲半徑為管徑的 3 倍,可靈活對接自動化蝕刻設備,接頭采用氟橡膠密封,泄漏率<1×10?11Pa?m3/s。某晶圓廠應用后,蝕刻均勻性誤差從 3% 降至 0.5%,晶圓報廢率降低 80%,年減少損失超 2000 萬元。日用特氟龍軟管廠家低溫下不硬化,冰淇淋生產線輸料管流暢,口感細膩,品質有保證。

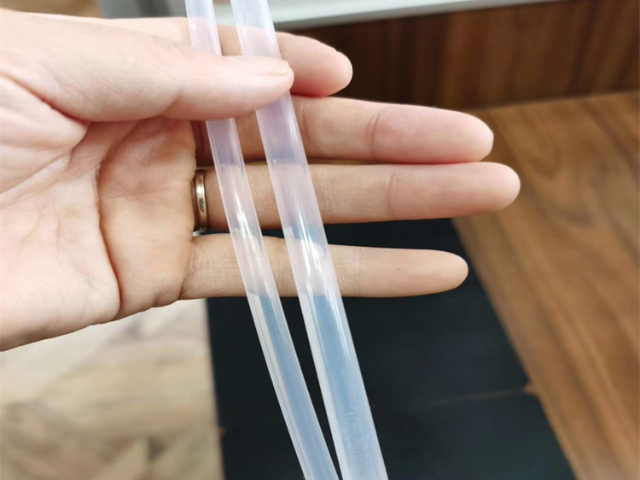

在工業生產中,管道的靈活性和耐疲勞性往往會影響到整個生產過程的效率和穩定性。盛龍流體的特氟龍軟管在這兩方面表現很好。它具有特殊結構設計,內壁平滑,外部波紋狀,這種獨特的構造使得在內部沒有湍流的情況下,提供了更好的靈活性,能夠輕松適應各種復雜的安裝和使用環境,無論是在狹小空間內的彎曲,還是在設備頻繁移動的情況下,都能應對自如。同時,它還兼具阻燃性、低滲透性和耐疲勞性等多種特性。在一些需要長期連續工作,管道頻繁受到壓力變化、震動等影響的場合,如汽車制造中的噴漆設備管道,盛龍特氟龍軟管能夠憑借其出色的耐疲勞性,長時間穩定工作,減少因管道損壞而導致的生產中斷。外部透明鉑金硫化橡膠,使軟管外壁更易于清潔,能夠時刻保持良好的工作狀態,為您的生產過程增添一份保障。

稀土冶煉的熔鹽電解工藝需輸送 600℃高溫熔鹽,普通金屬管易被腐蝕脆化。盛龍流體特氟龍軟管采用改性 PTFE 材質,短期耐溫可達 300℃,配合外層陶瓷纖維隔熱層,可實現 600℃熔鹽的安全輸送。內層添加納米陶瓷顆粒,耐磨性提升 40%,耐受熔鹽中稀土氧化物顆粒的沖刷。在熔鹽電解槽的進料系統中,能穩定輸送熔鹽,避免泄漏導致的生產事故;在真空蒸餾的熔鹽回收管路中,可耐受減壓環境下的溫度波動。柔韌性使其可隨冶煉設備的熱脹冷縮自由伸縮,減少管路應力開裂風險,為稀土冶煉的高效安全生產提供關鍵輸送保障。了解特氟龍管,它的內壁光滑,流體輸送阻力小 。

電廠煙氣脫硝(SCR)系統中,含氨水(25%)的脫硝藥劑易腐蝕管道。盛龍流體特氟龍軟管采用耐強堿 PTFE 材料 + 玄武巖纖維增強,對氨水的耐受時間達 8000 小時,無溶脹龜裂,解決傳統金屬管腐蝕導致的藥劑泄漏問題。其耐溫范圍 - 20℃至 220℃,可適配脫硝反應器(350℃瞬時)的溫度波動,抗負壓能力達 - 0.08MPa,避免藥劑倒灌。內壁電解拋光至 Ra≤0.02μm,氨水殘留量<0.005g/m2,某火電廠應用后,脫硝效率從 85% 提升至 95%,氨逃逸率從 5ppm 降至 1ppm 以下,年減少硫酸銨堵塞問題 90%,運維成本降低 60%。內壁光滑度達鏡面級別,高粘度流體輸送不滯留,涂料生產環節效率高,物料浪費明顯減少。沈陽汽車特氟龍軟管總成

生物相容性良好藥品無反應,輸液系統液體流動順暢,低阻力提升準確性醫療安全可靠。湖南特點特氟龍軟管聯系人

深海探測設備(如 ROV、深潛器)的液壓系統需在 11000 米水深(110MPa 壓力)下運行,傳統管道易因高壓導致爆裂。盛龍流體特氟龍軟管采用多層鋼絲纏繞增強結構,內層為耐海水 PTFE,外層包裹 316L 不銹鋼鎧裝與凱夫拉纖維,爆破壓力達 330MPa,在 - 2℃至 60℃的海水環境中保持彈性,解決高壓泄漏問題。其耐海水腐蝕性能優異,對含硫海水的耐受時間達 10 年,體積變化率<0.1%。管體彎曲半徑為管徑的 5 倍,可適配探測設備的機械臂動作,接頭采用鈦合金法蘭密封,泄漏率<1×10?13Pa?m3/s。某深海科考隊應用后,液壓系統在馬里亞納海溝探測中無故障運行 300 小時,設備操控精度提升 20%,較傳統金屬管減重 40%,為深海探測提供可靠動力傳輸。湖南特點特氟龍軟管聯系人